REINE PRÄZISION

Nachhaltige, ergonomische Reinigung schwer zugänglicher Tiefbohrungen!

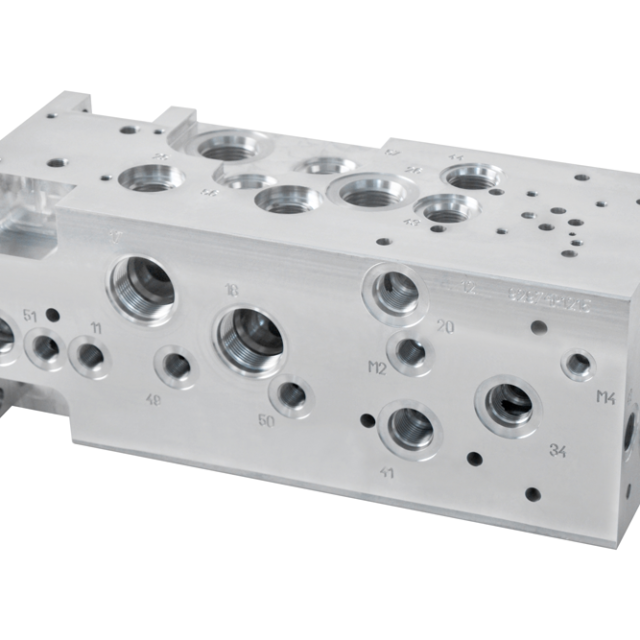

Als Herzstück kundenindividuell entwickelter Hydrauliklösungen fertigt POWER-HYDRAULIK bis zu 1.000 kg schwere Steuerblöcke aus Aluminium, Gusseisen und Stahl, die in allen Richtungen von Hydraulikkanälen durchzogen sind. Restfeuchtigkeit, Partikel und Bearbeitungsrückstände müssen beseitigt werden, um die Erfüllung der Anforderungen an Präzision und Betriebssicherheit zu gewährleisten. Das erledigt seit Herbst 2015 eine BUPI CLEANER® POWERTEC PRO. Die Zweibad-Reinigungsanlage mit integriertem Hochdruckreinigungsmodul und Vakuumtrockner bringt ein perfektes Reinigungsergebnis mit weit weniger als 500 µm Restschmutz und fleckenfreien Teilen. Ausgestattet mit einem Teilehandling-System verbessert sie zudem die Ergonomie. Ihre hohe Energieeffizienz und integrierte RTG-Badpflegesysteme schonen durch die lange Verwendbarkeit der Bäder die Umwelt und halten das Reinigungsergebnis reproduzierbar stabil.

Hydraulik wird überall dort verwendet, wo es darum geht, große Kräfte schnell und dabei exakt dosiert zur Wirkung zu bringen, stufenlos und aus dem Stand. Zu ihren Anwendungen gehören Pressen und Spritzgießmaschinen für die industrielle Produktion ebenso wie Getriebe und Bremssysteme für Busse, LKW und Schienenfahrzeuge. Sowohl in selbstfahrenden Arbeitsmaschinen als auch bei Anbaugeräten oder gezogenen Maschinen für die Land- und Bauwirtschaft sorgen hydraulische Systeme für alle Bewegungen. Bei Baggern etwa vom Heben und Senken sowie Öffnen und Schließen der Greifer über das Drehen des Baggers auf dem Fahrwerk bis zum Fahren selbst.

Herzstücke hydraulischer Steuerungen

Kundenspezifisch entwickelte, vollständig mit Ventilen bestückte und mit Elektronik ausgestattete Hydrauliksysteme liefert die POWER-HYDRAULIK GmbH als führender Systemlieferant an Industriekunden aus den Bereichen Werkzeugmaschinen, Bau-, Umwelt-, Kommunal- und Landtechnik. Daneben versteht sich das mittelständische Unternehmen in Sulz am Neckar auch als Zulieferer für bekannte Hydraulik-Systemhersteller, für die es auch unbestückte Hydraulikblöcke fertigt.

Je nach Aufgabenstellung nur streichholzschachtelgroß oder mit bis zu 1 Meter Kantenlänge, sind diese bis zu 1.000 kg schweren Aluminium-, Gusseisen- oder Stahlblöcke wie Schweizer Käse in allen Richtungen von Hydraulik-Kanälen durchzogen. Ihre Herstellung mit der benötigten hohen Präzision und Wirtschaftlichkeit erfolgt bei POWER-HYDRAULIK mit einem hohen Automatisierungsgrad rund um die Uhr auf CNC-Bearbeitungszentren. Das sichert höchste Produktivität und optimale Kosten selbst bei kleinsten Losgröβen.

„Der Produkterfolg hängt sehr von der Planung ab, denn die Bohrungen lassen sich nur in der richtigen Reihenfolge so setzen, dass sie am Ende zusammenpassen und der Block einwandfrei funktioniert“, weiß Produktionsleiter Hartmut Strobel. „Ebenso wichtig ist eine perfekte Teilereinigung sowohl zwischen den einzelnen Aufspannungen in der Bearbeitung als auch vor der Oberflächenbehandlung und Montage, denn jede Form von Schmutz ist dem späteren Funktionieren der Hydraulik abträglich.“

Hartmut Strobel

Hartmut Strobel

Produktionsleiter POWER-HYDRAULIK GmbH:

„Die Zykluszeiten für den Reinigungsvorgang haben sich um ca. ein Drittel verringert. Zudem wurde der Prozess vereinheitlicht, große und kleine Teile gleich – und komplett in der geschlossenen Reinigungskammer – behandelt werden.“

Steigende Reinheitsanforderungen

Zur Beseitigung von Verunreinigungen in den Hydraulikkanälen hatte POWER-HYDRAULIK bereits seit vielen Jahren eine Spritzreinigungsanlage auf wässriger Basis im Einsatz. „Damit erzielten wir eine recht passable Reinheit“, erklärt Hartmut Strobel. „Allerdings kam es wegen der Verwendung von Leitungswasser zur Bildung von Kalkflecken und das Reinigungsergebnis nahm mit fortschreitender Verunreinigung des Reinigungsbades rapide ab, sodass wir gezwungen waren, dieses alle 6 – 8 Wochen auszutauschen und teuer zu entsorgen.“

Zudem sind die Reinheitsanforderungen weiterhin im Steigen begriffen. Mit dem Ziel, den Restschmutzwert zu reduzieren, machte sich POWER-HYDRAULIK Mitte 2014 auf die Suche nach einer neuen, besseren Lösung. „Zugleich mit dem Reinigungsergebnis sollten die Abläufe rund um die Teilereinigung verbessert werden, um eine zukunftsfähige Lösung für die nächsten Jahrzehnte zu schaffen“, sagt Jan Roth, der die Umgestaltung der Reinigungseinrichtungen bei POWER-HYDRAULIK in Form einer Bachelorarbeit vorbereitete. „Neben den tiefen, unterschiedlich ausgerichteten und dadurch oft schwer zugänglichen Bohrungen ist die große Vielfalt unterschiedlicher Hydraulikblöcke ein bestimmendes Kriterium.“

Bereits bei den ersten Internet-Recherchen zur Vorauswahl in Frage kommender methodischer Ansätze und Anlagenhersteller schieden Reinigungsanlagen mit vertikal rotierenden Körben für das Reinigungsgut aus. Die Hydraulikblöcke hätten einzeln an den Körben befestigt werden müssen, und das hätte sich angesichts großer Stückzahlen, aber kleiner Losgrößen, wirtschaftlich nur schwer bewerkstelligen lassen.

Jan Roth

Jan Roth

Produktionsplanung, POWER-HYDRAULIK GmbH:

„Dass wir trotz deutlich gesteigertem Durchsatz den ersten Badwechsel nach 6 Monaten statt alle 6 – 8 Wochen durchführen, ist ein Vorteil für Betrieb und Öko-Bilanz, den nur BUPI-CLEANER®-Anlagen mit dem RTG-Badpflegesystem bieten können.“

Standardlösung mit Sonderausstattung

Bei seinen Nachforschungen – POWER-HYDRAULIK plante zunächst die Anschaffung einer Standardanlage – stieß Jan Roth auch auf die Reinigungsanlagen des österreichischen Premiumherstellers BUPI Golser Maschinenbau GmbH und deren Vertriebspartner für Südwestdeutschland, die RTG cleantec GmbH. Diese ist kein reines Handelsunternehmen. Aufbauend auf der jahrzehntelangen Erfahrung ihres geschäftsführenden Gesellschafters Oliver Grätz in der industriellen Teilereinigung bietet sie neben einer umfassenden Systemberatung auch eigene Sonderanlagen und Badpflegesysteme.

Diese führte zur Wahl einer Zweibad-Anlage BUPI CLEANER® POWERTEC PRO mit getrenntem Reinigungsmittel- und Spülwasserkreislauf. Damit lassen sich die oft unterschiedlichen Anforderungen bei Zwischen- und Endreinigungen bedarfsgerecht und mit optimiertem Einsatz von Energie und Reinigungsmedien abdecken. Die Experten von POWER-HYDRAULIK hatten eigentlich die Anschaffung einer Standardanlage geplant, wie das Vorgängersystem in Kombination mit einem benachbarten Vakuumtrockner.

Erfreut erfuhren sie, dass die Reinigungsanlagen der Serie BUPI CLEANER® POWERTEC auch mit abweichenden Abmessungen des Reinigungsraumes und erhöhter Tragfähigkeit erhältlich sind. „Das ermöglicht dem Unternehmen, bei unveränderter Bautiefe der Anlage Hydraulikblöcke aller im Haus produzierbaren Größen mit einem einheitlichen Verfahren zu reinigen“, sagt Jan Roth. „Im Gegensatz zur früher bei sehr großen Teilen angewendeten Hochdruck-Kaltreinigung eignen sich diese dadurch auch für die Vakuumtrocknung.“

Um auch die individuelle Reinigung schwer zugänglicher Bohrungen in sehr großen Hydraulikblöcken mit warmem Reinigungsmedium durchführen zu können, empfahl Oliver Grätz die Ausstattung der BUPI CLEANER® POWERTEC mit einem Hochdruckmodul für bis zu 250 Bar Spritzdruck. Dieses ist – samt Öffnungen mit Eingriffshandschuhen, einem Sichtfenster und LED Reinigungskammerbeleuchtung sowie einer Druckluftpistole – als weitere Zusatzausstattung integriert. „Anfangs waren wir skeptisch, weil wir mit einer Heißwasser-Hochdruckreinigung schlechte Erfahrungen gemacht hatten“, erinnert sich Jan Roth. „BUPI Golser konnte jedoch den Nachweis erbringen, dass unsere Anforderungen mit der angebotenen Ausstattung mindestens erfüllt werden.“

Langlebig und nachhaltig

„Wir waren beeindruckt von der augenscheinlichen Robustheit und Langlebigkeit der BUPI CLEANER® Reinigungsanlagen. Immerhin sind über 14.000 Anlagen in Betrieb, viele davon bereits seit mehreren Jahrzehnten, und keiner der befragten Anwender erwägt in nächster Zeit eine Ersatzinvestition“, sagt Hartmut Strobel. „Den Ausschlag für unsere Entscheidung gab jedoch die Nachhaltigkeit des Anlagenbetriebes, den die österreichischen Anlagen bei Ausstattung mit dem RTG-Badpflegesystem bei Steigerung der technischen Sauberkeit ermöglichen.“

In den Medienrücklauf eingebunden, trennen diese Systeme Reinigungslösung bzw. Spülflüssigkeit permanent von Öl und partikulären Verunreinigungen und dosieren bei Bedarf Builder und reinigungsaktive Tenside im benötigten Maß nach. Durch diesen automatisierten Partikel- und Schmutzaustrag sowie die spezielle Kaskadierung behält das Reinigungs- bzw. Spülbad eine nahezu gleichbleibende Qualität. Das reduziert zum einen erheblich die Restschmutzwerte auf den Werkstücken. Zum anderen wird das Badwechsel-Intervall auf ein halbes bis ganzes Jahr erstreckt. Das schont die Umwelt und vermeidet ebenso Anlagenstillstände durch diese Wartungstätigkeit wie Entsorgungskosten.

Weitere Beiträge zu einer vorteilhaften Umwelt- und Energiebilanz liefert die serienmäßige Ausstattung aller BUPI CLEANER® Reinigungsanlagen mit einer SIEMENS-Steuerung mit automatischem Standby und mit leistungsstarken Grundfos-Pumpen der höchsten Energieeffizienzklasse IE3. „Mindestens ebenso wichtig ist in diesem Zusammenhang die Flexibilität von BUPI Golser bei der Ausstattung dieser Anlagen mit alternativen Methoden der Reinigungsmittel-Heizung“, merkt Hartmut Strobel an. „Als umweltbewusstes Unternehmen heizen wir die Flüssigkeitstanks mit einer in die Reinigungsanlage integrierten Gas-Brennwerttherme. Zusätzlich nutzen wir die Abwärme aus unseren Druckluftkompressoren über Edelstahl-Rohrbündelwärmetauscher zur Beheizung der Reinigungsmittel- und Spülwassertanks.“

Gemeinsam entwickelte Spritzstrahl-Deflektoren

Das Durchspülen der Bohrungen mit 1000 l Reinigungsmedium und 700 l Spülflüssigkeit pro Minute muss auch bei waagrechten Bohrungen in den Hydraulikblöcken verlässlich funktionieren, obwohl die Teile mit engem Abstand und ohne bestimmte Ausrichtung auf dem Korb liegen und während der Reinigung nicht bewegt werden. Um die Erfüllung dieser Anforderung zu gewährleisten, entwickelten RTG cleantec und BUPI Golser tellerförmige Deflektoren. Diese erzeugen einen feinen, aber energiereichen Spritzstrahl, der die Bohrungen durchspült. „Da auch andere Kunden ähnliche Anforderungen haben, wurden die Spritzstrahl-Deflektoren nicht als kundenspezifische Sonderlösung realisiert“, betont Gerhard Bernauer, Marketingleiter bei BUPI Golser. „Sie werden als Standardprodukt das umfangreiche BUPI CLEANER® Zubehörangebot ergänzen.“

Ergonomisierung mit Logistik-Konzept

Die neue Reinigungsanlage sollte auch besser in den Teilefluss eingebunden sein als die bisherige. „Wir mussten die einzelnen Teile rund um den Reinigungs- und Trocknungsvorgang zu oft in die Hand nehmen“, nennt Jan Roth die Gründe dafür. „Mit der gewählten und von BUPI Golser speziell für uns umgesetzten Lösung konnten wir Teilehandling und Ergonomie rund um den Reinigungsvorgang wesentlich verbessern.“ Dazu wurden Reinigungsanlage und Vakuumtrockner sowie zwei Handarbeitsplätze mit einem Transportsystem verbunden. Darauf bewegen sich die mit Bauteilen beladenen Gitterroste. Diese gelangen auf speziellen Transportwagen von und zu den Bearbeitungszentren.

Voll transparent zum perfekten Ergebnis

„Dass wir auf BUPI Golser gestoßen sind, stellte sich als echter Glücksfall heraus“, sagt Hartmut Strobel. „Wir waren in jeder Phase voll transparent in die Entstehung der Anlage eingebunden, fanden am Firmensitz in Hallein stets offene Ohren und Türen und wurden praktisch wie ein Familienmitglied behandelt.“ Das war dem Produktionsleiter sehr wichtig, denn es war ihm ein Anliegen, bereits in den frühesten Phasen die Mitarbeiter einzubinden, die jetzt an der Anlage arbeiten. „Beeindruckt war ich auch von der Gründlichkeit, mit der BUPI Golser das Projekt betrieb“, ergänzt er. „Um vor der Lieferung einen realitätsnahen Probebetrieb mit den von uns beigestellten Gasthermen durchführen zu können, ließ der Premium-Hersteller im Werk zwei Gasleitungen legen.“

Das Projekt wurde über die gesamte Laufzeit von RTG cleantec betreut. Seine gründliche Vorbereitung zeitigt ein durch und durch befriedigendes Ergebnis: „Die Zykluszeiten für den Reinigungsvorgang haben sich um rund ein Drittel verringert. Zudem wurde der Prozess vereinheitlicht, große und kleine Teile werden nun gleich behandelt, und das zur Gänze in der geschlossenen Reinigungskammer“, freut sich Hartmut Strobel. „Dass die Maschinenbediener nach nur minimaler Einschulung die Zwischenreinigung mit erledigen können, ermöglicht einen flexibleren Personaleinsatz.“ Und Jan Roth ergänzt: „Dass wir trotz deutlich gesteigertem Durchsatz den ersten Badwechsel nach 6 Monaten statt alle 6 – 8 Wochen durchführen, ist ein Vorteil für Betrieb und Öko-Bilanz, den nur BUPI-CLEANER®-Anlagen mit dem RTG-Badpflegesystem bieten können.